在质量控制实验室,

旋转粘度计测量过程中材料的一致性。通常,这些装置进行单点粘度测量。它们工作得很好,但是从生产中获取样品并将其送到QC实验室进行分析会浪费时间。如果粘度测量可以在产品包装前直接在混合罐或在产品生产线上进行呢?过程粘度计已存在多年,但很少有公司能够取得很好的使用效果。这是为什么?本文利用“过程流变学”研究了新投资对制造业的潜在效益。

研发部在新产品(例如软膏、面霜、乳液等材料)中使用的材料在制造前进行其特性测试。典型测试包括“曲线”和“目标”收益率测定。前者描述的是怎样一个!液态或半固态将在可变条件下为流速和温度。后者解决了当静止物料被泵送或由于搅拌机中的旋转叶片的作用而开始移动时的启动条件。

图1:博勒飞RST受控应力锥板流变仪

图1显示了一种称为“流变仪”的仪器,它可以在实验室环境中执行两种类型的测试。主轴的几何形状称为“锥/板”。当锥轴处于上升位置时,将材料放在板上并加热。锥轴被带入与材料接触。间隙是由仪器精确设定的,这样当主轴旋转时,对材料的后续剪切作用就被精确地消除了。

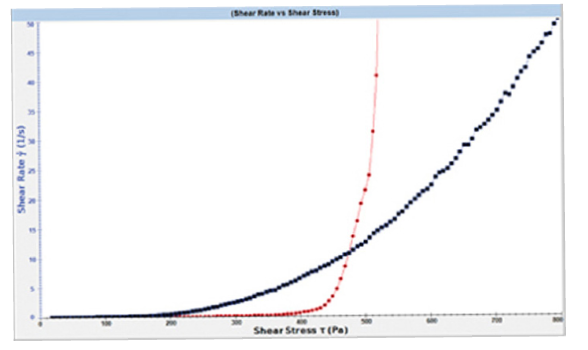

图3:受控应力试验提供了开始流动的屈服应力值

初始试验是屈服应力测定。待测材料是静止的,因此材料的结构不受干扰。通过流变仪向主轴施加增加扭矩,直到

锥轴开始旋转。旋转开始时的这个力矩称为“屈服应力”。图2显示了两种不同面霜的屈服应力数据曲线;200帕斯卡的较低屈服应力值表明这种材料将开始!比另一个需要400帕斯卡的要容易得多。

这些屈服应力值与驱动泵和搅拌叶片的电机所需的启动扭矩有关。

图3:材料的流动曲线提供了粘度与剪切速率的数据

材料的“流动曲线”是对剪切作用的抵抗力的度量。流变仪将主轴从低速旋转到高速,以模拟材料在加工过程中所经历的不同剪切速率。高剪切速率模拟的行动,如通过泵或高速混合。低剪切速率模拟低!当将物料移入储槽时,管道中的流速过低。当材料被注入容器时,中等剪切速率可能适用于生产线上的剪切作用。图3显示了一个典型的!低剪切速率下表现出高阻力和高剪切速率下显著降低阻力的材料的曲线。制药和医疗行业的材料通常会表现出这种类型材料的行为属性。

图4:博勒飞在线式粘度计

工艺粘度计的选择是基于对材料屈服应力测定和流动曲线分析。图4显示了一种在生产过程中用于连续测量粘度的仪器。明显的优点是,当测得的粘度值开始超出可接受的控制限值时,可立即采取纠正措施。当决定使用过程粘度计时,确定粘度的性能边界非常重要。这一点最初可以使用研发部门的实验室测试数据来完成,但一旦工艺粘度计开始运行并生成实时数据,仍需要进一步审查。然后可以适当修改性能限制。

随着工艺粘度计工艺设计的不断改进,有充分的理由研究这种仪器可能给制造业带来的潜在回报。虽然在质量控制方面的投资比台式粘度计高,但在不需要返工的材料上节省的成本可以迅速收回最初的投资。